Forschung zum Konfigurationsschema und Wartungsmanagement von Wärmebehandlungsofenteilen für industrielle Anwendungen

Angemessene Konfiguration der Teile des Wärmebehandlungsofens im Hinblick auf die Prozessanpassung

Passen Sie die Materialeigenschaften des Zubehörs an die Art der Wärmebehandlung an

Es gibt viele Arten von Wärmebehandlungsprozessen, einschließlich Abschrecken, Anlassen, Glühen, Normalisieren, Aufkohlen, Nitrieren usw. Jeder Prozess hat unterschiedliche Anforderungen an die Ofentemperatur, die Atmosphärenzusammensetzung, die Zeitsteuerung usw. Daher stellen verschiedene Prozesstypen unterschiedliche Anforderungen an die Temperaturbeständigkeit, Korrosionsbeständigkeit und thermische Stabilität der Zusatzmaterialien.

Beim Aufkohlungsprozess müssen sich Zubehörteile beispielsweise über einen langen Zeitraum in einer Umgebung mit hohen Temperaturen und einem hohen Kohlenstoffgehalt befinden, und die Fähigkeit, der Aufkohlung zu widerstehen, ist der Schlüssel; Während der Vakuumwärmebehandlung oder des Nitrierens sollte das Material eine stärkere Oxidationsbeständigkeit und Dimensionsstabilität aufweisen. In diesen Szenarien werden häufiger Legierungen mit hohem Chrom-Nickel-Gehalt, hitzebeständige Stähle der Fe-Cr-Ni-Serie usw. verwendet, und die Materialauswahl sollte so nah wie möglich an den spezifischen Prozessbedingungen liegen.

Das strukturelle Design des Zubehörs sollte zum Rhythmus und zur Belastung der Wärmebehandlung passen

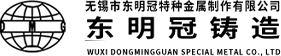

Zu den üblichen Zubehörteilen in Wärmebehandlungsöfen gehören Halterungen, Aufhänger, Ofenbodenplatten, Lüfterräder, Strahlungsrohre, Hüllen, Muffeltanks usw. Diese strukturellen Zubehörteile müssen nicht nur Umgebungen mit hohen Temperaturen standhalten, sondern auch wiederholt das Gewicht von Werkstücken tragen und Wärmeausdehnungen und thermischen Spannungsstößen standhalten.

Beispielsweise sollten für Ofenbodenplatten mit hochfrequenter Be- und Entladung Materialien mit guter thermischer Ermüdungsbeständigkeit und verstärkter Strukturkonstruktion verwendet werden; während Förderrollen, die in Durchlauföfen eingesetzt werden, sowohl Verschleißfestigkeit als auch Dimensionsstabilität berücksichtigen müssen. Darüber hinaus müssen Wärmeaustauschkomponenten wie Strahlrohre auch die Anforderungen an die Gleichmäßigkeit der Erwärmung und den thermischen Wirkungsgrad erfüllen, und die Strukturform steht in engem Zusammenhang mit der Luftströmungsführung. Eine vernünftige Gestaltung der Strukturparameter ist die Grundlage für die Verlängerung der Lebensdauer des Zubehörs und die Aufrechterhaltung der Wärmebehandlungskonsistenz.

Vorteile der Präzisionsguss- und Lost-Foam-Technologie bei der Herstellung komplexer Zubehörteile

Wärmebehandlungsofenteile (Wärmebehandlungsofenteile) werden oft mit unterschiedlichen Methoden wie Feinguss, EPC-Schaumguss und Harzsandguss hergestellt. Die Wahl des Gießverfahrens sollte entsprechend der Komplexität der Zubehörstruktur, der Losgröße und den Leistungsanforderungen abgestimmt werden.

Feinguss (Präzisionsguss) eignet sich für Teile mit feiner Struktur und hohen Anforderungen an die Oberflächengüte, wie zum Beispiel kleine und komplexe Strukturteile wie Gasdüsen und Thermoelement-Schutzrohre. Seine hohe Maßgenauigkeit trägt zur Verbesserung der Montageeffizienz und der Prozesskonsistenz bei.

Der Schaumausschmelzguss eignet sich für die Herstellung mittlerer und großer Ofenzubehörteile mit komplexen Strukturen und großer Formfreiheit, wie z. B. Strahlungsrohre, Aufhänger, Ofentürkomponenten usw. Dieses Verfahren reduziert die Designbeschränkungen der Formtrennfläche, kann Hohlstrukturen oder speziell geformte Teile in einem Arbeitsgang bilden und trägt zur Reduzierung der Nachbearbeitungsvorgänge bei.

Harzsandguss eignet sich für große Ofenkörperzubehörteile mit dicken Wänden, einfachen Strukturen und hohen mechanischen Anforderungen, wie z. B. Sockel und Paletten. Durch eine sinnvolle Auswahl des Prozesspfads können die Verformung und Schrumpfung des Gussstücks kontrolliert und gleichzeitig die Festigkeitsanforderungen erfüllt werden.

Der Einfluss von Umgebungsbedingungen auf die Korrosionsbeständigkeit von Zubehörteilen

Wärmebehandlungsöfen werden oft unter komplexen Arbeitsbedingungen betrieben, wie z. B. Hochtemperaturoxidation, Hochtemperatur-Kohlenstoffpotential, Feuchtkühlung, Atmosphärenöfen und anderen Umgebungen. Unterschiedliche Umgebungen haben unterschiedliche Auswirkungen auf die Oberflächenkorrosion von Zubehörteilen.

Für den Muffeltank oder Heizmantel im Atmosphärenofen ist die Umgebung, in der er sich befindet, meist ein geschlossener Reduktionszustand oder ein hohes Kohlenstoffpotential, und aufkohlungsbeständige Legierungsmaterialien wie HK40, HT, HU und andere Legierungen mit hohem Chrom- und Nickelgehalt sind erforderlich, um ihre Rissbeständigkeit und Karbonisierungsbeständigkeit zu verbessern.

An Orten mit heißen und feuchten oder säurehaltigen, flüchtigen Umgebungen, wie z. B. einigen chemischen Glühöfen und Glühwassertankbereichen, wird die Verwendung von Legierungsmaterialien mit einem hohen Anteil an Silizium, Chrom und Aluminium empfohlen, um die Korrosionsbeständigkeit zu verbessern und das Risiko von Abblättern und Leistungseinbußen durch chemische Korrosion zu verringern.

Analyse der Auswirkungen von Betriebszyklus und Wartungshäufigkeit auf die Lebensdauer von Zubehörteilen

Die Lebensdauer von Wärmebehandlungsofenteilen wird nicht nur durch Materialien und Prozesse bestimmt, sondern hängt auch vom Betriebsrhythmus der Ausrüstung, der Prozessfrequenz und den Wartungsmethoden ab. Zum Beispiel:

* Kontinuierlich laufende Strahlrohre: Langfristiger Hochtemperaturbetrieb ist anfällig für Kriechverformung, und die Temperaturverteilung und der Materialausdehnungszustand müssen regelmäßig überwacht werden.

* Hochfrequenzbe- und -entladeofen-Bodenplatte: Häufiger Thermoschock führt zu thermischen Ermüdungsrissen, und zur täglichen Wartung müssen Kühlkontrolle und Rissbeobachtungsverbindungen hinzugefügt werden.

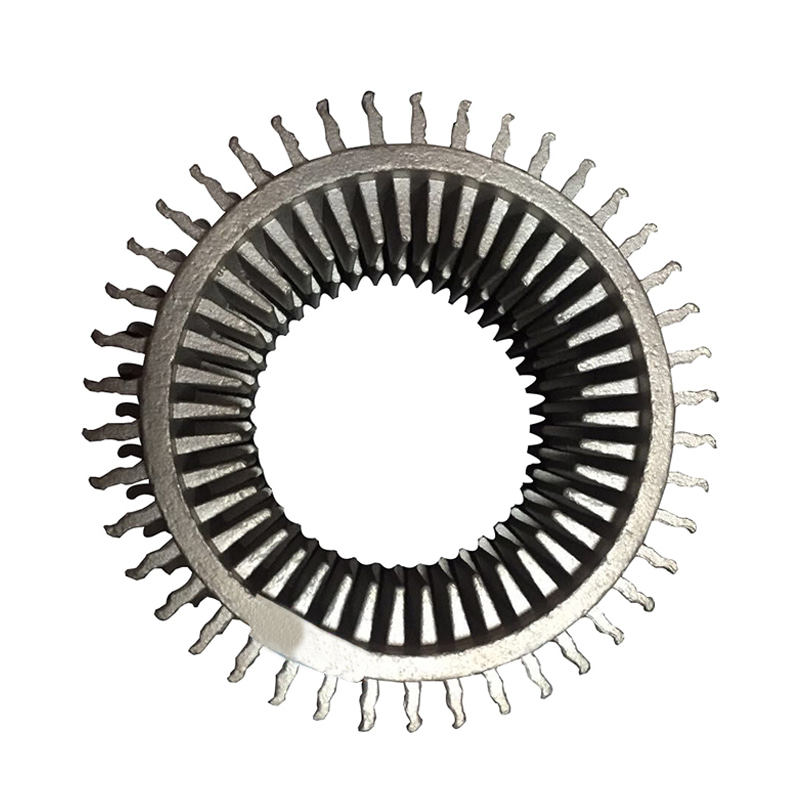

* Lüfterrad: Da es durch einen Luftstrom mit hoher Geschwindigkeit und Wärmebelastung beeinträchtigt wird, ist es notwendig, regelmäßig Oxidablagerungen und Kohlenstoffablagerungen zu reinigen, um durch Unwucht verursachte Vibrationsschäden zu vermeiden.

Eine angemessene Festlegung von Wartungszyklen und eine Bewertung der verbleibenden Lebensdauer sind wirksame Strategien zur Verbesserung des wirtschaftlichen Nutzungszyklus von Zubehör.

Anpassungswert und technischer Synergiepfad von maßgeschneidertem Zubehör

Obwohl standardisiertes Zubehör die Kosten senken kann, kann damit manchmal nicht das beste Gleichgewicht zwischen thermischer Effizienz und Lebensdauer für bestimmte Prozesspfade, spezielle Ofentypen oder kundenspezifische Werkstücke erreicht werden. Maßgeschneidertes Zubehör bietet offensichtliche Anpassungsvorteile bei der Strukturoptimierung, der Materialanpassung und der Anpassung der Prozesspfade.

Beispielsweise kann das Halterungssystem, das für die Wärmebehandlung mehrerer Sorten in kleinen Chargen konfiguriert ist, durch modulare Kombination die Klemmeffizienz verbessern und durch Formunterschiede verursachte Abweichungen bei der Wärmebehandlung reduzieren. Die für einige große Hubwerkstücke verwendeten Aufhänger können auch die Anordnung der Hebeösen und die Spannungsverteilung durch eine Finite-Elemente-Strukturanalyse optimieren, um Biegeverformungen während des Betriebs zu vermeiden.

Dongmingguan Special Metal Manufacturing Co., Ltd. verfügt in dieser Hinsicht über starke Anpassungsfähigkeiten. Durch die Kombination von Präzisionsguss-, Schleuderguss- und EPC-Produktionsprozessen können richtungsweisendes Design und Produktion entsprechend den Kundenanforderungen realisiert und die Prozessanpassungsfähigkeit der Gesamtanpassung verbessert werden.

Der Entwicklungstrend und die Technologieakkumulation der Lokalisierung von Wärmebehandlungsofenteilen

Mit der Entwicklung der heimischen Wärmebehandlungs-, Metallurgie- und Petrochemieindustrie steigt die Nachfrage nach Hochleistungsofenzubehör. In der Vergangenheit waren einige High-End-Teile lange Zeit auf Importe angewiesen, doch mittlerweile realisieren immer mehr Unternehmen wie Dongmingguan nach und nach die inländische Substitution durch Technologieakkumulation und Verbesserung der Produktionsprozesse.

Die Verbesserung der technischen Reife in Bezug auf Gussgenauigkeit, Legierungskontrolle, Wärmebehandlungsprozess und andere Verbindungen ermöglicht es lokalen Herstellern, stabilere und anpassungsfähigere Produktlösungen anzubieten. Dies bietet auch eine starke Unterstützung für die allgemeine Kontrolle der Wartungskosten und die schnelle Reaktion der Wärmebehandlungsausrüstung.

So wählen Sie das geeignete Material für Wärmebehandlungsofenteile entsprechend der Einsatzumgebung aus

Materialanpassungslogik in Hochtemperaturumgebungen

In den meisten Wärmebehandlungsöfen müssen die Teile des Wärmebehandlungsofens einem langfristigen oder sogar kontinuierlichen Hochtemperaturbetrieb standhalten, und die Temperatur liegt oft zwischen 800℃ und 1200℃. Zu diesem Zeitpunkt werden die Hochtemperaturfestigkeit, die Kriechfestigkeit und die Wärmeausdehnungseigenschaften des Materials zu den Kernindikatoren der Materialauswahl.

*Anwendbare Materialien: hitzebeständiger Stahl, dargestellt durch eine Fe-Cr-Ni-Legierung (z. B. Serien HK40, HU, HT, HP), mit guter Oxidationsbeständigkeit bei hohen Temperaturen und stabiler Organisationsstruktur.

*Angewandte Teile: Ofenbodenplatte, Strahlungsrohr, Muffeltank, Aufhänger und andere Teile, die längere Zeit der Hochtemperaturzone des Ofens ausgesetzt sind.

*Wichtige Leistungsanforderungen: stabiler Wärmeausdehnungskoeffizient zur Vermeidung von thermischen Rissen, hohe Streckgrenze zur Vermeidung von Strukturverformungen und Kriechfestigkeit zur Unterstützung langfristiger Hochtemperaturbelastungen.

Anforderungen an die Oxidationsbeständigkeit in oxidierender Atmosphäre

In Wärmebehandlungsanlagen wie atmosphärischen Luftdrucköfen und Widerstandsöfen wirken Sauerstoff und hohe Temperaturen zusammen und bilden Oxidablagerungen auf der Metalloberfläche. Wiederholtes Oxidieren und Abblättern führt zu Veränderungen der Strukturabmessungen und sogar zu Bauteilbrüchen.

*Anwendbare Materialien: Legierungen mit hohem Chromgehalt (z. B. Cr-Gehalt über 20 %), Chrom kann bei hohen Temperaturen schnell eine Cr₂O₃-Schutzschicht bilden, wodurch die weitere Oxidationsrate verringert wird.

*Anwendbare Teile: Mantelrohre, Brennerschalen, Feuerleitbleche und andere Teile, die der Luftatmosphäre im Ofen ausgesetzt sind.

*Vorschläge zur Materialauswahl: Wählen Sie Legierungen mit einem Chromgehalt von mindestens 25 % und einem moderaten Nickelgehalt, um sowohl die Antioxidations- als auch die thermischen Festigkeitseigenschaften zu berücksichtigen.

Aufkohlungsbeständigkeit in kohlenstoffreicher oder aufkohlender Atmosphäre

In Aufkohlungsöfen und Atmosphärenöfen ist die Atmosphäre reich an Kohlenstoffquellen (wie CO, CH₄ usw.), die bei hohen Temperaturen leicht zu Aufkohlungsreaktionen auf der Oberfläche von Wärmebehandlungsofenteilen führen können, die zur Bildung harter und spröder Phasen führen und Risse, Abblättern und andere Schäden verursachen können.

*Anwendbare Materialien: Legierungsmaterialien mit hohem Aluminium- oder Siliziumgehalt, wie HP-MA (modifizierte Legierung), Legierungen mit hohem Siliziumgehalt usw. Aluminium und Silizium können stabile Oxide bilden, um das Eindringen von Kohlenstoffatomen zu blockieren.

*Anwendbare Teile: Muffeltanks, Strahlungsrohre, Hitzeschilde, Lüfterräder und andere Teile, die sich längere Zeit in einer aufkohlenden Atmosphäre befinden.

*Schutzmethode: Kombinieren Sie einen Keramikbeschichtungs- oder Verbundbeschichtungsprozess, um die Karbonisierungsbeständigkeit zu verbessern. Vermeiden Sie scharfe Ecken und ungleichmäßige Dicken im Design, um die Ansammlung thermischer Spannungen zu reduzieren.

Korrosionsbeständigkeit in schwefelhaltiger Atmosphäre oder saurer Umgebung

Einige Wärmebehandlungsöfen, die in der Petrochemie, der Schmelzindustrie und anderen Industriezweigen eingesetzt werden, können korrosive Medien wie SO₂, H₂S oder saures Rauchgaskondensat in ihrer Atmosphäre enthalten, die leicht zu Spannungskorrosion oder interkristalliner Korrosion am Metall führen können.

*Anwendbare Materialien: Nickelbasislegierungen (wie Inconel 600, 601, 625) oder molybdänhaltige legierte Stähle, die in schwefelhaltigen Umgebungen eine bessere Stabilität aufweisen.

*Anwendbare Teile: Führungsrohre am Auslass des Röstofens, Luftkanäle, Atmosphärenaustauschrohre und andere Teile, die mit Schwefel oder sauren Gasen in Kontakt kommen.

*Designvorschläge: Vermeiden Sie hohe Eisen- oder Verunreinigungsanteile im Material, stellen Sie gleichzeitig die Qualität der Materialoberflächenbehandlung sicher und reduzieren Sie den Ausgangspunkt von Korrosion.

Beständigkeit gegen thermische Ermüdung in einer Umgebung mit häufigen thermischen Zyklen

Periodisches Erhitzen und Abkühlen ist ein üblicher Betriebsrhythmus von Wärmebehandlungsöfen, insbesondere in intermittierenden Öfen, in denen Werkstücke in Chargen bearbeitet werden. Dieser häufige thermische Zyklus kann thermische Ermüdung, Risse, strukturelle Verformungen und sogar Brüche verursachen.

* Anwendbare Materialien: Gusslegierungen mit hoher thermischer Ermüdungsbeständigkeit, wie hitzebeständiger Stahl der Serien HT und HP, insbesondere Materialien mit feiner Struktur und wenigen Gussfehlern.

* Anwendbare Teile: Ofentürstützen, Aufhänger, Ofenradsitze, Hebesystemhalterungen und andere Teile, die häufig dem Wechsel von Hitze und Kälte ausgesetzt sind.

* Strategie zur Materialauswahl: Neben dem Material selbst ist auch die Qualität des Gussprozesses äußerst wichtig. Beispielsweise können durch den Einsatz von Feinguss- oder Lost-Foam-Gussverfahren Defekte wie Sandlöcher, Poren, Lunker usw. reduziert werden, was zu einer Verbesserung der Ermüdungslebensdauer von Bauteilen beiträgt.

Doppelte Anpassung von mechanischem und thermischem Schock in einer Hochgeschwindigkeits-Luftströmungsumgebung

Zusätzlich zur hohen Temperaturbeständigkeit müssen die Komponenten im Ventilatorsystem des Wärmebehandlungsofens auch den kombinierten Auswirkungen von Hochgeschwindigkeitsrotation, Luftströmungsstößen und plötzlichen Temperaturänderungen standhalten.

* Anwendbare Materialien: Hochfeste Chrom-Nickel-Legierungen oder Nickel-Chrom-Molybdän-Materialien, die bei hohen Temperaturen eine hohe mechanische Festigkeit und Korrosionsbeständigkeit beibehalten.

* Anwendbare Teile: Umwälzventilatorräder, Führungsabdeckungen, Luftkanalanschlüsse usw.

*Verstärkungsvorschläge: Arbeiten Sie mit der Konstruktion des mechanischen dynamischen Gleichgewichts zusammen, stärken Sie die Kontrolle der Gussdichte und die notwendige Nachwärmebehandlung (z. B. Lösungsbehandlung), um die Mikrostruktur zu stabilisieren und die Thermoschocktoleranz zu verbessern.

Überlegungen zur Materialauswahl beim Kontakt mit dem Kühlmedium

Einige Teile von Wärmebehandlungsöfen müssen regelmäßig mit Kühlwasser, Öl oder Gas in Kontakt kommen, wie z. B. Ofenrollen, Kühlrohre und andere Teile. Drastische Temperaturänderungen beschleunigen die Anhäufung von thermischem Stress. Gleichzeitig führen Verunreinigungen im Kühlmedium zu einer Korrosion der Materialoberfläche.

*Anwendbare Materialien: Austenitischer Edelstahl wie 304, 316L oder legierter Stahl mit hohem Chrom-Molybdän-Gehalt, der innerhalb eines bestimmten Temperaturbereichs eine gute Rissbeständigkeit und Korrosionsbeständigkeit aufweist.

*Angewandte Teile: Kühlkammer-Einlasswanne, Teile des Transfermechanismus nach der Wärmebehandlung, Führungsstruktur in Zwangsluftkühlgeräten usw.

*Weitere Vorschläge: Verschleißfeste Oberflächenbehandlungstechnologien (z. B. Oberflächenspritzen, Härtungsbehandlung) können kombiniert werden, um die Verschleißrate zu verlangsamen und die Gesamthaltbarkeit zu verbessern.

Materialauswahlstrategie kombiniert mit den Eigenschaften des Gussprozesses

Neben Umweltfaktoren ist auch der Herstellungsprozess von Wärmebehandlungsofenteilen ein wichtiger Faktor bei der Materialauswahl. Beispielsweise eignet sich Schleuderguss für hochfeste, dickwandige Teile, während sich Feinguss für kleine Teile mit komplexen Details eignet. Passende Materialien und Prozesse können die Gussqualität und -zuverlässigkeit verbessern.

* Feinguss: Geeignet für kleine Teile mit komplexen Details, wie Düsen und Hüllen. Zu den geeigneten Materialien gehört hitzebeständiger Edelstahl (wie CF8M).

* EPC-Schaumguss: Geeignet für mittlere und große komplexe Strukturteile wie Ventilatoren und Strahlungsrohre, geeignet für Legierungen mit hohem Chrom-Nickel-Gehalt.

* Harzsandguss: Für schwere Teile oder einfache Strukturteile wie Ofenbodenplatten und Aufhänger werden häufig Legierungen der HT- oder HP-Serie verwendet.

Bei der Auswahl der Materialien sollten nicht nur Umweltanforderungen berücksichtigt werden, sondern auch die Prozessanpassungsfähigkeit sollte berücksichtigt werden, um die Fehlerquote im Herstellungsprozess zu reduzieren.

Synergie aus umfassendem Matching und lokalen Servicemöglichkeiten

Wenn bei der Auswahl von Materialien für Wärmebehandlungsofenteile die Gießprozessfähigkeiten und die Kundendiensterfahrung lokaler Lieferanten kombiniert werden können, ist es förderlicher, eine langfristige Abstimmung zwischen Materialien und Anwendungsumgebungen zu erreichen.

Beispielsweise verfügt Wuxi Dongmingguan Special Metal Manufacturing Co., Ltd. über mehrere Gussmöglichkeiten wie Feinguss, EPC-Schaumguss und Harzsandguss und kann Materialformulierungen und Strukturdesigns basierend auf den Umgebungseigenschaften des Kunden anpassen. Dieses integrierte Modell aus Materialien, Design, Guss und Dienstleistungen trägt dazu bei, den Anpassungszyklus zu verkürzen und die Nutzungseffizienz zu verbessern.

|  |

Analyse der Auswirkungen der Wärmebehandlung von Ofenteilen auf die Lebensdauer der Ausrüstung und die Betriebseffizienz

Direkter Einfluss der Materialeigenschaften von Bauteilen auf die Lebensdauer

Komponenten von Wärmebehandlungsöfen befinden sich meist in Umgebungen mit hohen Temperaturen, und die physikalischen, chemischen und mechanischen Eigenschaften verschiedener Materialien bestimmen ihre Lebensdauer und Fehlerart.

*Materialfestigkeit und Stabilität bei hohen Temperaturen: Wenn das ausgewählte Material eine hohe Kriechgeschwindigkeit oder ein schlechtes thermisches Ermüdungsverhalten bei hohen Temperaturen aufweist, kann es sich leicht verformen und in kurzer Zeit reißen, was zu Komponentenversagen führt und die Temperaturgleichmäßigkeit im Ofen und die Qualität der Werkstückbearbeitung beeinträchtigt.

*Korrosionsbeständigkeit und Oxidationsbeständigkeit: Wenn im Ofen eine oxidierende oder Kohlenstoff-Stickstoff-durchlässige Atmosphäre herrscht, steht die Beständigkeit des Materials gegenüber chemischer Korrosion in direktem Zusammenhang mit der Oberflächenstabilität und Lebensdauer des Bauteils. Korrosionsphänomene wie Karbonisierung, Oxidation und Sulfidierung beschleunigen die Materialalterung.

Eine entsprechende Verbesserung des Legierungsdesigns, beispielsweise durch die Zugabe von Elementen wie Aluminium, Chrom, Nickel und Molybdän, um die Korrosionsbeständigkeit und die thermische Verformungsbeständigkeit des Metalls zu verbessern, trägt dazu bei, die Lebensdauer der Komponente zu verlängern.

Der synergistische Effekt der Zubehördesignstruktur auf die Betriebseffizienz

Ob die strukturelle Gestaltung der Teile des Wärmebehandlungsofens sinnvoll ist, bestimmt die Leistung mehrerer Systeme wie Wärmeverteilung, Luftströmungsweg und Tragfähigkeit im Ofen.

*Wärmeleitung und Effizienz der Atmosphärenzirkulation: Wenn beispielsweise der Muffeltank, das Strahlungsrohr, der Hitzeschild und andere Strukturen angemessen ausgelegt sind, können sie die Wärme gleichmäßig übertragen, lokale Überhitzung vermeiden, die thermische Effizienz verbessern und den Kraftstoff- oder Stromverbrauch senken.

*Ofenwagen, Wanne und Aufhängerstruktur: Sie sollten ausreichend Festigkeit und geringes Gewicht haben, um die thermische Trägheit zu verringern, die Heizrate zu erhöhen und die Abkühlzeit zu verkürzen und so den gesamten Wärmebehandlungszyklus zu verbessern.

Wenn modulare Ideen oder teilweise austauschbare Strukturen in die Konstruktion übernommen werden, kann dies auch den Wartungskomfort und die Betriebskontinuität verbessern.

Der Einfluss des Herstellungsprozessniveaus auf die Leistungsstabilität

Der Herstellungsprozess von Wärmebehandlungsofenteilen, wie Gießen, Wärmebehandlung und Schweißen, ist der entscheidende Schritt zur Bestimmung der tatsächlichen Betriebsleistung.

*Gussfehler beeinträchtigen die strukturelle Integrität: Gussfehler wie Poren, Schrumpfung, Schlackeneinschlüsse und Risse können während des Gebrauchs zu Spannungskonzentrationspunkten werden und bei hoher Temperatur oder Belastung zu einem frühen Bruch von Teilen führen.

*Der Zustand der Wärmebehandlung wirkt sich auf die Organisationseigenschaften aus: Ein unsachgemäßer Wärmebehandlungsprozess kann zu groben Körnern und einer spröden Organisation der Materialien führen und deren Thermoschockbeständigkeit verringern.

Die Auswahl geeigneter Herstellungsverfahren (wie Feinguss, Harzsandguss, Schleuderguss usw.) und die Stärkung der Qualitätskontrolle sind die Grundlage für die Gewährleistung der Zuverlässigkeit des Komponentenbetriebs.

Die Auswirkung von Wartungsschwierigkeiten bei Komponenten auf die Produktionskontinuität

In Wärmebehandlungsanlagen wirken sich die Wartungshäufigkeit und die Bequemlichkeit des Komponentenaustauschs direkt auf die Stabilität des Anlagenbetriebs und die Kontinuität der Produktionslinien aus.

* Die Zerbrechlichkeit der Komponenten wirkt sich auf die Wartungshäufigkeit aus: Wenn das Design des Zubehörs unangemessen ist oder die Materialauswahl ungeeignet ist, kann es zu häufiger Wartung oder sogar zum Ausfall des gesamten Ofens kommen, was die Effizienz der Chargenproduktion beeinträchtigt.

* Design der austauschbaren Struktur: Die Verwendung einer Plug-in- oder kombinierten Struktur verkürzt den Austauschzyklus einiger gefährdeter Teile und macht den Betrieb komfortabler, wodurch die Wartungskosten und die manuelle Eingriffszeit des gesamten Ofens reduziert werden können.

Die Verlängerung des Wartungszyklus von Komponenten und die Verringerung des Risikos einer Notabschaltung tragen dazu bei, die Gesamtstartrate der Ausrüstung zu verbessern.

Indirekter Einfluss von thermischer Effizienz und Energieverbrauch

Die Wärmeleitfähigkeits- und Wärmeträgheitseigenschaften einiger Wärmebehandlung von Ofenteilen wirkt sich auf die thermische Effizienz und den Energieverbrauch des Ofenkörpers aus.

*Schwere Teile erwärmen sich langsam: Wenn die Bodenplatte, die Isolierschichthalterung usw. zu dick ausgelegt sind, verlängert sich die Aufheizzeit des Ofens und es entsteht Energieverschwendung.

*Teile mit hoher Wärmeleitfähigkeit optimieren den Wärmeübertragungspfad: Beispielsweise ist die Wärmeleitfähigkeit der Materialien von Komponenten wie Strahlungsrohren und Luftkanälen hoch und das Wärmeleitfähigkeitsdesign ist angemessen, was zur Verbesserung der Wärmenutzungseffizienz beiträgt.

Durch Materialoptimierung, Strukturgewichtsreduzierung und Oberflächenbehandlung kann die thermische Reaktionsgeschwindigkeit des Ofens ohne Einbußen bei der Festigkeit verbessert und so der Energieverbrauch gesenkt werden.

Der Einfluss der Wärmeverformungsbeständigkeit auf die strukturelle Stabilität der Ausrüstung

Nach einem Langzeitbetrieb bei hohen Temperaturen kann sich der Ofenkörper verformen, verbiegen, verschieben usw., wodurch die Integrität der Struktur zerstört und ein abnormaler Betrieb verursacht wird.

*Kontrolle der Verformung der Ofenbodenplatte und des Ofenrahmens: Wenn sich diese Teile aufgrund ungleichmäßiger Wärmeausdehnung verziehen, beeinträchtigt dies die Ebenheit und Sicherheit der Werkstückbeladung.

*Tragfähigkeit der Schlinge und der Palette: Eine starke thermische Verformung führt dazu, dass das Werkstück herunterfällt oder kollidiert, was Sicherheitsrisiken und Geräteverluste erhöht.

Die Auswahl einer Materialkombination mit geringer Wärmeausdehnungsrate und hoher struktureller Steifigkeit sowie eine angemessene Stützkonstruktion können das Auftreten von Geräteinstabilität wirksam verzögern.

Ermüdungsversagen unter thermischen Zyklusbedingungen

Nach Hunderten von Temperaturzyklen neigen Wärmebehandlungsofenteile zu thermischen Ermüdungsrissen oder sogar Brüchen, die zur Hauptursache für ungeplante Gerätestillstände werden.

*Kettenreaktionen durch Komponentenbrüche: wie z. B. Risse in der Halterung, Unwucht des Lüfterrads, Bruch des Strahlungsrohrs usw., die nicht nur die Stabilität der Temperaturregelung beeinträchtigen, sondern auch die Qualität der Werkstücke und die persönliche Sicherheit gefährden können.

*Anti-Ermüdungs-Designstrategie: In Teilen, in denen sich die thermische Belastung häufig ändert, sollten Materialien mit hoher thermischer Ermüdungsbeständigkeit ausgewählt werden, und Spannungskonzentrationsteile wie scharfe Ecken und Mutationen sollten so weit wie möglich vermieden werden.

Die Verbesserung der Ermüdungslebensdauerbewertung von Komponenten ist ein wirksames Mittel zur Verlängerung des Geräteüberholungszyklus und zur Verbesserung der Systemzuverlässigkeit.

Der Einfluss der Anpassung der Ofenatmosphäre und der Materialverträglichkeit

Für verschiedene Arten von Wärmebehandlungsofenatmosphären (wie Schutzgas, Aufkohlungsgas, Ammoniakzersetzungsgas usw.) muss die Materialauswahl der Wärmebehandlungsofenteile eine gute Atmosphärenanpassungsfähigkeit aufweisen.

*Materialversagen aufgrund von Atmosphärenfehlanpassungen: Falsch ausgewählte Materialien können aufgrund von Karbonisierung, Entnickelung, Oxidation versagen und sogar wärmebehandelte Werkstücke verunreinigen.

*Die Bedeutung der Kopplung von Materialien und Prozessen: Beispielsweise eignen sich chromreiche Nickellegierungen für oxidierende Atmosphären und Silizium-Aluminium-Legierungen für aufkohlende Ofenumgebungen mit hohem Kohlenstoffpotenzial.

Beim Material- und Prozessdesign müssen die Anforderungen an die Atmosphärenanpassung von der Quelle aus berücksichtigt werden, um Prozessstabilität und Produktkonsistenz sicherzustellen.

Der Einfluss der Kosten- und Lebensdauerbilanz auf die Rendite von Ausrüstungsinvestitionen

Bei der Auswahl des Gerätezubehörs kann die alleinige Berücksichtigung der Anschaffungskosten zu häufigem Austausch und hohen Wartungskosten führen, was der Betriebskostenkontrolle auf lange Sicht nicht förderlich ist.

* Kostengünstige Strategie: Durch die Auswahl mittel- bis hochwertiger Materialien und ausgereifter Gussverfahren in einem angemessenen Preisbereich kann oft eine längere Lebensdauer und eine geringere jährliche Austauschhäufigkeit erreicht werden.

* Vollständiges Lebenszyklus-Management-Konzept: Ausgehend vom gesamten Prozess von Design-Fertigung-Betrieb-Wartung sollte ein Komponenten-Lebenszyklusmodell erstellt werden, um den Wert der Ausrüstungsinvestitionen zu maximieren.

In großen Produktionslinien für die Wärmebehandlung trägt die Optimierung des Investitionsrenditeverhältnisses zwischen Lebensdauer und Leistung der Teile des Wärmebehandlungsofens dazu bei, die Gesamtbetriebseffizienz zu verbessern.

Diskussion über die unterschiedlichen Anforderungen verschiedener Branchen an die Leistung von Wärmebehandlungsofenteilen

Metallurgische Industrie: Hohe Temperaturbeständigkeit und Korrosionsbeständigkeit sind die Kernanforderungen

Die Wärmebehandlungsausrüstung in der metallurgischen Industrie wird hauptsächlich zum Glühen, Normalisieren und Abschrecken von Materialien wie Stahl, Legierungsbarren und Schmiedestücken verwendet. Die Wärmebehandlungsumgebung weist hohe Temperaturen, lange Zeit und komplexe Medien auf.

*Materialanforderungen: Es muss eine hohe Temperaturfestigkeit und Kriechfestigkeit aufweisen, und häufig werden Legierungen mit hohem Chrom-Nickel-Gehalt, austenitischer Edelstahl und andere Materialien verwendet.

*Korrosive Umgebung: Einige Ofenkörper verwenden schwefel- oder chlorhaltige Atmosphären, was eine starke Korrosionsbeständigkeit des Zubehörs erfordert, um Oxidationsabblättern und Oberflächenrissen vorzubeugen.

*Struktureller Schwerpunkt: Fokus auf die strukturelle Festigkeit und Verformungskontrolle von Ofentanks, Muffeltanks, Strahlungsrohren und tragenden Halterungen, um eine gleichmäßige Erwärmung der Werkstücke im Ofen sicherzustellen.

Die Branche hat hohe Erwartungen an die Lebensdauer und Wartungsintervalle von Zubehörteilen und bevorzugt in der Regel große Hochtemperaturkomponenten, die im Schleuderguss oder Harzsandguss gegossen werden.

Automobilindustrie: Anforderungen an Maßhaltigkeit und thermische Gleichmäßigkeit stehen im Vordergrund

Die Wärmebehandlung wird in der Automobilindustrie hauptsächlich zur Oberflächenverstärkung und organisatorischen Optimierung mechanischer Teile wie Zahnräder, Wellen, Pleuel, Kurbelwellen usw. eingesetzt. Die Produktionscharge ist groß und die Anforderungen an Verarbeitungstakt und Produktkonsistenz sind hoch.

* Schwerpunkt auf thermischer Effizienz: Zubehör muss dazu beitragen, die Wärmeaustauscheffizienz im Ofen zu verbessern, die Heiz- und Isolationszeit zu verkürzen und die Gesamtwärme zu verbessern.

* Leichte Struktur: Häufig verwendete Paletten, Kleiderbügel, Rahmen und andere Komponenten sollten sowohl Festigkeit als auch Leichtigkeit berücksichtigen, die thermische Trägheit reduzieren und automatisiertes Laden und Recycling erleichtern.

* Anpassungsfähigkeit der Atmosphäre: Wärmebehandlungsprozesse wie Aufkohlen und Karbonitrieren müssen in einer kontrollierten Atmosphäre durchgeführt werden, was erfordert, dass die Komponenten eine starke Anpassungsfähigkeit an die Atmosphäre aufweisen und nicht zu einer Verformung der Aufkohlungsschicht neigen.

Die Automobilindustrie bevorzugt in der Regel modulare und hochstandardisierte Komponentenkonfigurationen, um den Anforderungen des Fließbandbetriebs und des schnellen Austauschs gerecht zu werden.

Petrochemische Industrie: Der Schlüssel liegt in der Beständigkeit gegen chemische Erosion und thermische Schwankungen

In der petrochemischen Industrie werden Wärmebehandlungsöfen häufig in Hochtemperatur-Prozessverbindungen wie Katalyse, Cracken und Regeneration eingesetzt. Die Arbeitsbedingungen sind komplex und die Atmosphäre wechselhaft, was die Wärmebehandlung von Ofenteilen vor besondere Herausforderungen stellt.

* Komplexe Korrosionsumgebung: Öfen werden häufig von korrosiven Substanzen wie Schwefelwasserstoff, Chlor und Wasserdampf begleitet. Komponenten müssen eine starke Korrosionsbeständigkeit und Metallpulverbeständigkeit aufweisen.

* Häufige thermische Zyklen: Im kontinuierlichen und intermittierenden Betrieb wechseln sich hohe Temperaturen und Kühlung häufig ab, was eine hohe Beständigkeit der Komponenten gegen thermische Ermüdung und thermischen Schock erfordert.

* Materialauswahl: Verwenden Sie hochlegierten hitzebeständigen Stahl (z. B. HK40, HP Nb-modifizierte Serie), um die strukturelle Stabilität zu verbessern und die Lebensdauer zu verlängern.

Solche Branchen legen mehr Wert auf die Stabilität der Materialzusammensetzung und die Beständigkeit der Lebensdauer von Zubehörteilen, um ungeplante Ausfallzeiten zu reduzieren.

Luft- und Raumfahrtindustrie: Regelgenauigkeit und Materialreinheit sind entscheidend

Die Wärmebehandlung im Luft- und Raumfahrtbereich zielt hauptsächlich auf hochfeste Titanlegierungen, Nickelbasislegierungen und andere Materialien ab. Die Prozesskontrolle ist präzise und die technischen Indikatoren von Geräten und Zubehör sind streng.

* Konsistenz der Temperaturregelung: Bei der Wärmebehandlung von Ofenteilen muss eine gleichmäßige Verteilung der Wärmefelder in verschiedenen Bereichen des Ofens gewährleistet sein, um Abweichungen in der Materialleistung aufgrund ungleichmäßiger lokaler Erwärmung zu vermeiden.

* Verschmutzungskontrolle: Einige Prozesse werden im Vakuum oder in einer hochreinen Inertatmosphäre durchgeführt, und es werden strenge Standards für die Entgasungsrate, den Sauerstoffgehalt und die Oberflächenrestelementkontrolle von Zubehörteilen festgelegt.

* Verformungskontrolle: Tabletts und Aufhänger müssen über einen langen Zeitraum hinweg ihre geometrische Stabilität beibehalten, um sicherzustellen, dass das Werkstück während der Wärmebehandlung seine Form- und Positionsgenauigkeit beibehält.

Die Luft- und Raumfahrtindustrie bevorzugt hochpräzise Individualisierung, Vakuumkompatibilität und Langzeitstabilität bei Zubehörentwicklungslösungen.

Hardware-Werkzeugindustrie: sowohl Batch als auch Economy

In der Eisenwarenindustrie gibt es eine große Anzahl verschiedener Arten von Werkzeugen, Formen, Verbindungselementen usw., und die Anforderungen an die Wärmebehandlung sind relativ standardisiert, der Schwerpunkt liegt jedoch auf Wirtschaftlichkeit und einfacher Bedienung.

* Strukturelle Standardisierung: Das Zubehördesign basiert häufig auf Universalaufhängern, Netzbändern und Rollen, um die Effizienz der Ofenbeladung zu verbessern.

* Kontrolle der Wartungskosten: Der Wärmebehandlungszyklus ist kurz und die Ausrüstung wird häufig betrieben, sodass Zubehör die Eigenschaften eines schnellen Austauschs und einer kostengünstigen Wartung aufweisen muss.

* Verschleißfestigkeitsanforderungen: Die Werkstückträgerteile (z. B. Gitterbänder und Tabletts) müssen Verschleißfestigkeit und Schlagfestigkeit aufweisen, um sich an häufiges Be- und Entladen anzupassen.

In der Industrie werden oft tatsächliche Produktionslinien kombiniert, um das Design zu vereinfachen und ein Gleichgewicht zwischen Leistung und Kosten zu finden.

Energie- und Energiewirtschaft: Gleichzeitiger Schwerpunkt auf Tragfähigkeit und Zuverlässigkeit

In den Bereichen Kernkraft, Wärmekraft, Windkraft usw. werden Wärmebehandlungsofenteile häufig zum Vorwärmen und Anlassen großer Strukturteile und hochbeanspruchter Teile verwendet.

*Große Werkstückauflage: Zubehörteile müssen über eine hohe Tragfähigkeit und strukturelle Stabilität verfügen, um der Hochtemperaturbehandlung großer Flansche, Rotoren und Wellen standzuhalten.

*Langzeitstabiler Betrieb: Die meisten Wärmebehandlungszyklen sind lang und die Temperaturänderungen erfolgen langsam, es werden jedoch höhere Anforderungen an die Langzeitstabilität gestellt.

*Sicherheit und Standardisierung: Solche Branchen müssen höhere Sicherheitsfaktoren und Standardspezifikationen wie ISO oder spezifische Anforderungen der Nuklearindustrie erfüllen.

Bei der Komponentenkonstruktion werden meist dickwandige hochfeste Gussteile verwendet und die Gesamtstabilität durch Schleuderguss, Integralguss usw. verbessert.

Schienentransportindustrie: Ermüdungslebensdauer und Wärmebehandlungsbilanz bestehen nebeneinander

Im Bereich des Schienentransports werden Komponenten wie Räder, Spurweitenteile und Bremssysteme hochfrequent wärmebehandelt, was hohe Anforderungen an die Genauigkeit der Qualitätskontrolle der Wärmebehandlung stellt.

*Anforderungen an die symmetrische Erwärmung: Bei den Werkstücken handelt es sich größtenteils um achsensymmetrische Strukturen, und die Teile des Wärmebehandlungsofens sollten in der Lage sein, mit der Ofenrotation oder dem Heizsystem der Trennwände zusammenzuarbeiten, um Symmetrie sicherzustellen.

*Ermüdungslebensdauerkontrolle: Langzeitgebrauchsteile müssen die Ermüdungsfestigkeit durch Wärmebehandlung verbessern, und die Zubehörstruktur muss stabil sein und sich nicht leicht verformen lassen, um nachteilige Belastungen während des Behandlungsprozesses zu vermeiden.

* Werkzeugverschleißunterdrückung: Komponenten wie Hebezeuge und Drehtische müssen eine gute Verschleißfestigkeit und Ermüdungstoleranz bei häufigem Einsatz aufweisen.

Die Schienenverkehrsindustrie legt besonderen Wert auf Prozessreproduzierbarkeit und Qualitätsstabilität und führt häufig digitale Simulationen und Wärmefeldsimulationen ein, um die Leistung von Zubehör zu überprüfen.

|  |

Hitzebeständig, verschleißfest und korrosionsbeständig: Ideen zur Materialauswahl für die Wärmebehandlung von Ofenteilen

Hitzebeständigkeit: der grundlegende Ausgangspunkt für die Materialauswahl

Das Erste, dem Wärmebehandlungsofenteile ausgesetzt sind, sind kontinuierlich hohe Temperaturen oder periodische hohe und niedrige Temperaturänderungen. Eine gute Hitzebeständigkeit ist eine der Grundeigenschaften.

*Hochtemperaturfestigkeit: Die Teile müssen auch unter Hochtemperaturbedingungen eine gewisse strukturelle Festigkeit beibehalten, um Verformung, Zusammenbruch oder Kriechen zu verhindern. Üblicherweise werden Legierungen mit hohem Nickel- und Chromgehalt wie hitzebeständige Stähle der Serien HK, HT und HP verwendet.

*Oxidationsbeständigkeit: Oxidation bei hohen Temperaturen führt zu Oberflächenablagerungen, Abblättern und sogar Strukturschäden. Das Material muss eine Oberflächendichte und Stabilität des Oxidationswiderstandsfilms aufweisen, beispielsweise austenitischer Edelstahl mit einem hohen Cr-Gehalt.

*Thermische Ermüdungsfähigkeit: Wiederholtes Erhitzen und Abkühlen führt dazu, dass sich das Material ausdehnt und zusammenzieht, wodurch Risse oder Brüche entstehen. Es müssen Materialien mit guter Anpassung des Wärmeausdehnungskoeffizienten und stabiler Kornstruktur ausgewählt werden.

Bei der Materialauswahl sollte auch eine gezielte Abstimmung in Kombination mit dem Ofentyp (Gas, Vakuum, Salzbad etc.) und der Prozesstemperatur (700~1200°C) erfolgen.

Verschleißfestigkeit: ein wichtiger Indikator für dynamische Strukturteile

Einige Teile des Wärmebehandlungsofens sind während des Betriebs Verschleißmechanismen wie Reibung, Stößen und Rollen ausgesetzt, insbesondere während der kontinuierlichen Beladung, des Transports oder des Wendens.

*Typische Teile: wie Tabletts, Materialkörbe, Förderschienen, Rollen, Aufhängevorrichtungen usw. unterliegen mechanischem Verschleiß und Beschädigungen durch Stöße.

*Materialische Gegenmaßnahmen: Zur Verbesserung der Verschleißfestigkeit werden häufig hochharte Stähle mit Legierungselementen wie Mo, V und Nb verwendet; oder Oberflächenbeschichtung, thermisches Spritzen, Aufkohlen usw. werden auf der Oberfläche durchgeführt, um die Oberflächenhärte zu erhöhen.

*Verschleißform: einschließlich Adhäsionsverschleiß, oxidativer Verschleiß und Partikelverschleiß. Das Material muss eine gute Rissbeständigkeit und ein gutes Verformungsrückgewinnungsvermögen aufweisen, um Ermüdungsablösungen zu verhindern.

Beim Design der Verschleißfestigkeit sollte auch die strukturelle Festigkeit des Zubehörs berücksichtigt werden, um eine allgemeine Versprödung zu vermeiden und gleichzeitig die Härte zu erhöhen.

Korrosionsbeständigkeit: Die wichtigste Verteidigungslinie in der Atmosphäre

In Wärmebehandlungsöfen werden häufig bestimmte Atmosphären verwendet, wie z. B. kontrollierte Atmosphären, Ammoniak-Zersetzungsgas, Nitrate, Kohlenstoff-Stickstoff-Mischgase usw. Diese Umgebungen führen zu komplexen Korrosionseffekten auf Zubehörteile.

*Einfluss des Atmosphärentyps: Aufkohlende Atmosphären mit höherem Kohlenstoffpotential sind anfällig für Kohlenstoffkorrosion; Chlor- oder Sulfidatmosphären sind anfällig für Lochfraß, Spannungskorrosion und interkristalline Korrosion.

*Materialreaktionsstrategie: Zu den häufig verwendeten korrosionsbeständigen Materialien gehören Legierungen mit hohem Cr/Ni-Gehalt (z. B. IN-800, IN-600), Duplex-Edelstahl und Si-haltiges korrosionsbeständiges Gusseisen.

*Prozessanpassung: Vermeiden Sie beispielsweise die Verwendung von gewöhnlichem Edelstahl in Aufkohlungsbehandlungsumgebungen, da die Kohlenstoffdiffusion bei hohen Temperaturen zu struktureller Versprödung führen kann.

Die Stabilität korrosionsbeständiger Materialien hängt von ihrer Oberflächenfilmstruktur und Legierungszusammensetzung ab. Vor der Materialauswahl sollten das spezifische Wärmebehandlungsmedium und seine flüchtigen Produkte bewertet werden.

Ausgewogene Materialkonfiguration unter umfassenden Arbeitsbedingungen

Im tatsächlichen Einsatz sind Wärmebehandlungsofenteile nicht nur einer einzigen Einwirkung ausgesetzt, sondern unterliegen in der Regel Korrosion, Verschleiß und Belastungsdruck bei hohen Temperaturen.

*Hochtemperatur-Korrosionsumgebung: Wenn beispielsweise Muffeltanks und Strahlungsrohre in einem Ofen mit geschlossener Atmosphäre betrieben werden, müssen die Materialien sowohl Hochtemperaturoxidation als auch Aufkohlungskorrosion berücksichtigen. Zuverlässiger ist die Wahl der HK40- oder HP Modified-Serie.

*Hochtemperaturverschleißumgebung: Beispielsweise unterliegen die Kettenschienen von Kettenförderöfen mechanischem Verschleiß und sind hohen Temperaturen ausgesetzt. Oft wird hochharter austenitischer Stahl oder eine Oberflächenhärtungsbehandlung verwendet.

*Bedingungen für den intermittierenden Einsatz: Wenn das Gerät häufig gestartet und gestoppt wird, müssen die Komponenten einer starken thermischen Ausdehnung und Kontraktion sowie einem Wechsel von Hitze und Kälte standhalten. Es sollten Legierungsmaterialien mit kleinem Wärmeausdehnungskoeffizienten und hoher thermischer Stabilität ausgewählt werden.

Bei der Gestaltung sollte das kombinierte Materialschema berücksichtigt werden. Durch den Einsatz von Hochleistungslegierungen für Kernkomponenten und kostengünstigeren Materialien für unkritische Komponenten kann eine umfassende Kostenkontrolle erreicht werden.

Gängige Materialkategorien und typische Anwendungen

Je nach Branche und Arbeitsbedingungen werden häufig folgende Materialtypen für die Wärmebehandlung von Ofenteilen verwendet:

* Hitzebeständiger Stahlguss (Serie HK, HT, HP): geeignet für Hochtemperaturofenkörper, Strahlungsrohre, Tabletts, Muffeltanks usw. mit ausgewogener Gesamtleistung.

* Legierungen mit hohem Chrom-Nickel-Gehalt (z. B. IN-800H, Serie 600): geeignet für Vakuumöfen oder Aufkohlungsumgebungen, mit starker Oxidationsbeständigkeit und Korrosionsbeständigkeit.

* Austenitischer Edelstahl (310S, 304H usw.): Wird häufig in temperaturgesteuerten Öfen, Aufhängern usw. verwendet, wobei sowohl Festigkeit als auch Formbarkeit berücksichtigt werden.

* Keramik und Verbundwerkstoffe: werden bei Gelegenheiten mit hoher Isolierung und hoher Hitzebeständigkeit verwendet (z. B. Hochtemperatur-Elektroöfen, Induktionsheizgeräte).

Je nach Einsatzort, struktureller Beanspruchung und Betriebshäufigkeit sollten unterschiedliche Materialien in sinnvollen Kombinationen verwendet werden, um die Ausfallrate und Wartungshäufigkeit zu reduzieren.

Der Einfluss des Formprozesses auf die Materialeigenschaften

Der Produktionsprozess von Wärmebehandlungsofenteilen wirkt sich auf die Materialleistung aus, und die Herstellungsmethode sollte entsprechend dem Zweck angepasst werden:

* Schleuderguss: geeignet für Strahlungsrohre und zylindrische Teile, mit dichter Struktur, hoher Festigkeit und guter thermischer Rissbeständigkeit.

* Präzisionsguss (Feinguss/EPC): Geeignet für kleine Teile mit komplexen Strukturen, hoher Maßhaltigkeit und großer Auswahl an Materialien.

* Harzsandguss: geeignet für große, speziell geformte Strukturteile, kann zur individuellen Gestaltung von Muffeltanks, Ofentüren, Strukturhalterungen und anderen Teilen verwendet werden.

Darüber hinaus können die Stabilität der Legierungsstruktur und die Oxidationsbeständigkeit durch Nachwärmebehandlung (z. B. Mischkristall- und Alterungsbehandlung) weiter verbessert werden.

Ausgewogenheit zwischen Kosten und Servicezyklus bei der Materialauswahl

Unter der Prämisse, die Grundleistung zu erfüllen, sollten bei der Materialauswahl auch die Lebenszykluskosten sowie die Beschaffungs- und Wartungsökonomie berücksichtigt werden:

* Gleichgewicht zwischen Erstinvestition und Austauschzyklus: Hochwertige Legierungsmaterialien sind zwar teurer, haben aber eine längere Lebensdauer, was die Austauschhäufigkeit und die Arbeitskosten reduzieren kann.

*Wartungskomfort: Einige Teile können mit abnehmbaren Strukturen und herkömmlichem Edelstahl konstruiert werden, um einen teilweisen Austausch und Schweißreparaturen in der Zukunft zu erleichtern.

*Mehrschichtige Verbundlösung: In wichtigen Teilen wird eine korrosionsbeständige Schicht oder Verkleidungsschicht verwendet, und das Substrat besteht aus kostengünstigeren Materialien, wobei sowohl Leistung als auch Wirtschaftlichkeit berücksichtigt werden.

Hersteller und Anwender sollten Materialauswahlstrategien umfassend auf der Grundlage tatsächlicher Nutzungsbedingungen, Budgetbeschränkungen und Wartungsressourcen bewerten.

Systematische und vorausschauende Materialauswahl

Die Materialauswahl von Wärmebehandlungsofenteilen ist ein systematisches Projekt, das eine umfassende Berücksichtigung von Faktoren wie Wärmebehandlungstemperatur, Betriebsfrequenz, Werkstücktyp und Atmosphäre erfordert. Durch eine angemessene Materialkonfiguration und Auswahl des Herstellungsprozesses kann die Lebensdauer von Zubehörteilen effektiv verlängert, Wartungsausfallzeiten reduziert und die Betriebsstabilität von Geräten verbessert werden.

Mit der kontinuierlichen Entwicklung neuer Hochtemperaturlegierungen und Verbundwerkstoffe sowie der weit verbreiteten Anwendung numerischer Simulations- und Wärmefeldanalysetechnologien entwickelt sich die Materialauswahl von Wärmebehandlungsofenteilen schrittweise in Richtung Intelligenz und Anpassung. Die Materialauswahl ist kein alleiniger Maßstab mehr, sondern soll ein wichtiges Glied bei der koordinierten Optimierung von Anlagentechnik, Produktionsrhythmus und Betriebskosten werden. Wenn bestimmte Gerätetypen (z. B. Gitterbandofen, Grubenofen, Hubbalkenofen) oder Materialanforderungen (z. B. Stahl mit hohem Stickstoffgehalt, Legierungen seltener Erden) eingehend besprochen werden müssen, kann auch eine weitere gezielte Erweiterung durchgeführt werden.

Der Schlüssel zur Verbesserung der Gerätestabilität: angemessene Auswahl und Wartung der Teile des Wärmebehandlungsofens

Funktionelle Positionierung und Nutzungsherausforderungen von Wärmebehandlungsofenteilen

Zu den Teilen von Wärmebehandlungsöfen gehören in der Regel Tabletts, Kleiderbügel, Muffeln, Strahlungsrohre, Körbe, Schienen, Ofentüren usw. Diese Teile arbeiten über einen langen Zeitraum in Hochtemperaturatmosphären und unterliegen nicht nur dem Einfluss von Temperatur, Last und thermischen Zyklusänderungen, sondern sind auch zahlreichen Herausforderungen wie Korrosion, Verschleiß und Verformung ausgesetzt.

* Spannungsansammlung in Hochtemperaturumgebungen: Beim Betrieb in der Hochtemperaturzone von 900 °C bis 1200 °C müssen die Komponentenmaterialien eine gute thermische Kriechfestigkeit und strukturelle Stabilität aufweisen.

* Deutliche atmosphärische Korrosionsprobleme: Die kontrollierte Atmosphäre im Ofen, Ammoniak-Zersetzungsgas, Nitridgas oder Nitratbad führen zu Kohlenstoffkorrosion, Schwefelkorrosion oder Spannungskorrosion auf der Oberfläche der Zubehörteile.

* Risiko thermischer Ermüdung und Verformung: Die Wärmebehandlungsausrüstung dehnt sich während des An- und Abschaltvorgangs häufig aus und zieht sich zusammen, was die Ermüdung der Metallstruktur beschleunigt und die Lebensdauer der Struktur verkürzt.

* Prozessstörungen: Sobald das Zubehör ausfällt oder sich verformt, wirkt sich dies direkt auf die Platzierung des Werkstücks, den Übertragungsrhythmus und die Atmosphärenzirkulation aus und verursacht dadurch Prozessschwankungen.

Es ist ersichtlich, dass die Stabilität von Wärmebehandlungsofenteilen nicht nur ein Problem der mechanischen Struktur ist, sondern auch in direktem Zusammenhang mit der Prozesssicherheit und dem Produktionsrhythmus steht.

Materialauswahl: die grundlegende Garantie für die Stabilität der Ausrüstung

Die Materialauswahl ist der erste Schritt für den stabilen Betrieb von Wärmebehandlungsofenteilen. Unterschiedliche Ofentypen und Prozessbedingungen stellen unterschiedliche Anforderungen an die Materialleistung.

*Hitzebeständige Stahlserien: wie die Serien HK40, HP-Nb und HT, die häufig für Tabletts, Kleiderbügel und Schienenteile mit hohen Anforderungen an die strukturelle Festigkeit verwendet werden und eine hohe Hochtemperaturfestigkeit und Oxidationsbeständigkeit aufweisen.

*Legierungen mit hohem Nickel- und hohem Chromgehalt: wie die Serien IN-800 und 600 weisen eine stabilere Korrosionsbeständigkeit und Aufkohlungsbeständigkeit in Vakuumöfen, Umgebungen mit hohem Kohlenstoffgehalt oder Sulfidierung auf.

*Keramik und Verbundwerkstoffe: werden zum Isolieren von Teilen oder Induktionsheizelementen verwendet und zeichnen sich durch Eigenschaften wie elektrische Isolierung und hohe Temperaturstabilität aus.

*Oberflächenbehandlungsmaterialien: wie Oberflächenlegierungen, Oberflächenaluminisierung oder Aufsprühen von Keramikbeschichtungen können verwendet werden, um die lokale Verschleißfestigkeit oder Korrosionsbeständigkeit von Teilen zu verbessern.

Eine angemessene Materialanpassung sollte auf der Grundlage von Parametern wie Ofentyp, Temperaturbereich, Prozessatmosphäre und Chargengewicht optimiert werden.

Strukturelles Design: das Schlüsselelement zur Verbesserung der mechanischen Stabilität

Die strukturelle Gestaltung der Teile des Wärmebehandlungsofens bestimmt direkt deren stabile Leistung in Umgebungen mit hohen Temperaturen.

*Anpassung von Strukturdicke und Verformung: Eine angemessene Gestaltung der Wandstärke kann die Tragfähigkeit verbessern und die Wahrscheinlichkeit einer thermischen Verformung verringern. Eine zu dünne Wandstärke kann leicht durchbrennen, und eine zu dicke Wandstärke führt leicht zu einer Konzentration thermischer Spannungen.

*Angemessene Gestaltung der Flüssigkeitskanäle: Beispielsweise sollten der Gaszirkulationsweg im Strahlungsrohr und der Atmosphärenzirkulationsraum im Ofen tote Ecken und Überhitzungsbereiche vermeiden, um lokale Schäden zu reduzieren.

*Modulares Designkonzept: Durch die Gestaltung von Wärmebehandlungsofenzubehör als austauschbare Module werden die Gesamtwartungskosten reduziert und die Fähigkeit zur schnellen Wiederherstellung nach einem Ausfall verbessert.

*Koordination des Wärmeausdehnungskoeffizienten: Eine Fehlanpassung der Wärmeausdehnung zwischen verschiedenen Komponenten sollte vermieden werden, und angemessene Lücken und Verbindungsmethoden wirken sich positiv auf die Kontrolle der Wärmeausdehnungs- und Kontraktionsspannung aus.

Wissenschaftliches Strukturdesign verbessert die Ausfallsicherheit von Wärmebehandlungsofenteilen basierend auf der Materialauswahl weiter.

Typische Schadensarten während der Nutzung

Im realen Betrieb kommt es an Bauteilen von Wärmebehandlungsöfen zu unterschiedlichen Schäden, die es im Vorfeld zu erkennen und zu verhindern gilt:

*Thermische Ermüdungsrisse: Aufgrund der wiederholten Wechsel der Warm- und Kaltzyklen können an Spannungskonzentrationspunkten (z. B. Ecken, Schweißnähten und Verbindungspunkten) kleine Risse auftreten, die sich allmählich zu Brüchen ausweiten.

* Kriechverformung: Wenn Bauteile längere Zeit unter hoher Temperaturbelastung betrieben werden, kommt es zu irreversiblen plastischen Verformungen, wie z. B. Einsinken des Tabletts, Biegen des Aufhängers, Kippen der Stützsäule usw.

* Korrosionsperforation: In schwefel-, kohlenstoff- oder chlorhaltigen Atmosphären neigen einige Legierungen zu interkristalliner Korrosion oder Lochfraß, was zu lokalem Festigkeitsverlust oder Lochfraß führt.

* Oberflächenablösung oder -verschleiß: Die Oberfläche von Bauteilen blättert bei Hochtemperaturreibung ab oder oxidiert, wodurch die strukturelle Tragfähigkeit und die Oberflächenintegrität beeinträchtigt werden.

Die Klassifizierung und Bewältigung dieser typischen Probleme ist die Grundlage für die Formulierung von Wartungsstrategien.

Wartungsstrategie: die zentrale Maßnahme zur Sicherstellung des langfristigen Betriebs von Geräten

Eine angemessene Wartung verlängert nicht nur die Lebensdauer des Zubehörs, sondern kann auch versteckte Gefahren im Voraus erkennen und plötzliche Abschaltunfälle vermeiden.

* Regelmäßige Inspektion und Aufzeichnung: Es wird empfohlen, die Abmessungen wichtiger Zubehörteile wie Materialkörbe, Tabletts, Strahlungsrohre, Muffeltanks usw. vierteljährlich oder halbjährlich visuell zu überprüfen und zu vergleichen und Anzeichen von Verformung, Rissen usw. aufzuzeichnen.

* Oberflächenreinigung und Entkalkung: Bei langfristig in Betrieb befindlichen Teilen kann eine Reinigung der Oxidhaut, ein Oberflächensandstrahlen oder eine Beschichtungsreparatur durchgeführt werden, um die Oxidationsansammlungsrate zu verringern.

* Vorbehandlung gegen thermische Ermüdung: Vor der Verwendung kann die thermische Spannung durch langsames Erhitzen und kontrolliertes Abkühlen „gezähmt“ werden, um die Bildung anfänglicher Risse zu verzögern.

* Lokale Reparatur und Wiederaufbereitung: Bei Teilen mit anfänglichen Rissen oder leichten Verformungen können lokales Schweißen, Korrektur oder Wärmebehandlungsregenerierung zur Wiederverwendung eingesetzt werden.

* Austauschzyklusmanagement: Es wird empfohlen, einen Austauschzyklus für Kernteile festzulegen, die häufig verwendet werden und hohen Belastungen ausgesetzt sind, und Ersatzteile im Voraus zu kaufen, um plötzliche Ausfallzeiten zu vermeiden.

Die frühzeitige Einbeziehung von „Wartungsarbeiten“ in die Planungsphase trägt zum Aufbau eines vollständigen Garantiesystems für den stabilen Betrieb der Geräte bei.

Auswahl sowie Betriebs- und Wartungserfahrung in tatsächlichen Fällen

Kombiniert mit den tatsächlichen Anwendungsszenarien verschiedener Branchen ergeben sich einige typische Praxiserfahrungen:

* Petrochemische Industrie: Zubehör für Hochtemperatur-Spaltöfen ist über lange Zeit der Kohlenwasserstoffatmosphäre ausgesetzt. Es werden Rohre aus einer Legierung mit hohem Cr/Ni-Gehalt ausgewählt, die mit einer regelmäßigen Entkohlungsreinigung und einer Spannungsglühbehandlung kombiniert werden.

* Automobil-Wärmebehandlungslinie: Die Verschleiß- und Verformungsprobleme von Tabletts und Kleiderbügeln in Stufenöfen sind im Vordergrund. Die Lebensdauer wird durch die Optimierung der Dicke, der Strukturrippenanordnung und den Einsatz verschleißfester Legierungen verlängert.

* Pulvermetallurgieindustrie: Die internen Komponenten von Vakuumöfen werden stark durch Thermoschock beeinträchtigt, daher werden Legierungsmaterialien mit geringer Ausdehnung und hoher Festigkeit verwendet und die Wartungskosten werden durch den Modulaustausch kontrolliert.

* Luftfahrtfertigungsbereich: Die Wärmebehandlung komplexer Werkstücke erfordert eine gleichmäßige Temperatur im Ofen, die Verwendung von Strukturteilen mit geringem Verzug und die Implementierung eines Feinwartungsaufzeichnungssystems.

Diese Fälle spiegeln die direkte Bedeutung einer angemessenen Auswahl und Wartung zur Verbesserung der Gerätestabilität wider.

Zukünftiger Trend: Integration von intelligentem und nachvollziehbarem Management

Mit der Entwicklung der digitalen Fertigung entwickelt sich auch das Management von Wärmebehandlungsofenteilen in eine intelligentere Richtung:

* Aufbau eines Systems zur Materialrückverfolgbarkeit: Erfassen Sie die Materialzusammensetzung, den Produktionsprozess und den Betriebsverlauf jeder Zubehörcharge über QR-Codes oder RFID-Tags, um eine qualitativ hochwertige Rückverfolgbarkeit zu gewährleisten.

* Betriebsdatenüberwachung: Kombinieren Sie das Temperaturkontrollsystem des Wärmebehandlungsofens mit der Zubehör-Statuserkennungsausrüstung, um die Temperatur-, Spannungs-, Vibrations- und andere Datenerfassung von Schlüsselkomponenten zu realisieren.

* Lebensdauervorhersage und Vorschläge für den Austausch: Verwenden Sie KI-Algorithmen, um den Betriebsverlauf von Zubehörteilen zu analysieren, mögliche Fehlerknoten vorherzusagen und Datenunterstützung für Betrieb und Wartung bereitzustellen.

* Modulares und standardisiertes Design: Verbessern Sie die Austauscheffizienz und reduzieren Sie die Abhängigkeit von Wartungspersonal durch die Formulierung einheitlicher Standards für Zubehörschnittstellen.

Dieser intelligente Betriebs- und Wartungsmodus wird in Zukunft eine wichtige Richtung für das Management von Wärmebehandlungsofenteilen sein.

Das Systemmanagement ist die zentrale Unterstützung für die Gerätestabilität

Die Stabilität der Teile des Wärmebehandlungsofens hängt von der Gesamtleistung des Wärmebehandlungssystems ab. Von der Materialauswahl über die Strukturgestaltung bis hin zum Nutzungsmanagement und der intelligenten Wartung erfordert jeder Zusammenhang systematisches Denken und koordinierte Optimierung. Durch wissenschaftliche Auswahlkonzepte und kontinuierliche Wartungssysteme kann die Stabilität des Anlagenbetriebs erheblich verbessert, das Risiko von Abschaltungen verringert und den Unternehmen eine höhere Produktionseffizienz und geringere Wartungskosten ermöglicht werden.

Der stabile Betrieb von Wärmebehandlungsanlagen wird nicht über Nacht erreicht, sondern ist das Ergebnis kontinuierlicher Optimierung in der Praxis und kontinuierlicher Verbesserung im Management. Das wissenschaftliche Management von Wärmebehandlungsofenteilen ist die Schlüsselkraft zur Förderung des langfristig stabilen Betriebs von Geräten.

- Kommt es bei hitzebeständigen Stahlgussteilen unter Hochtemperaturbedingungen zu Verformungen oder Rissen?

- Wie hoch ist die strukturelle Stabilität hitzebeständiger Stahlgussteile unter kontinuierlichen Hochtemperaturbedingungen?

- Wie ist die Korrosionsbeständigkeit von hitzebeständigen Stahlrohren im Vergleich zu anderen Stahlrohrtypen?

- Können Teile von Wärmebehandlungsöfen über einen längeren Zeitraum in reduzierenden oder schützenden Atmosphären verwendet werden?

-

Forschung zum Konfigurationsschema und Wartungsmanagement von Wärmebehandlungsofenteilen für industrielle AnwendungenAngemessene Konfiguration der Teile des Wärmebehandlungsofens im Hinblick auf die Prozessanpassung Passen Sie die Materialeigenschaften des Zubehörs an die Art der Wärmebehand...MEHR ANZEIGEN

-

Welche Vorteile bietet die Verwendung von Edelstahlgussrohren gegenüber herkömmlichen Gusseisenrohren in industriellen Anwendungen?Einführung in Edelstahlgussrohre und Gusseisenrohre In der Welt der industriellen Rohrleitungen sind dies zwei der am häufigsten verwendeten Materialien Gussrohre aus Edelstahl ...MEHR ANZEIGEN

-

Hitzebeständiges Stahlrohr: Kernmaterial, das stabilen Halt für Umgebungen mit hohen Temperaturen bietetBedeutung von hitzebeständigen Stahlrohren Materialanforderungen in Umgebungen mit hohen Temperaturen In der modernen Industrie bestimmt die Leistung der Materialien d...MEHR ANZEIGEN