Bei Verwendung im Verzinkungstopf der Verzinkungslinie erreicht die Arbeitstemperatur 6...

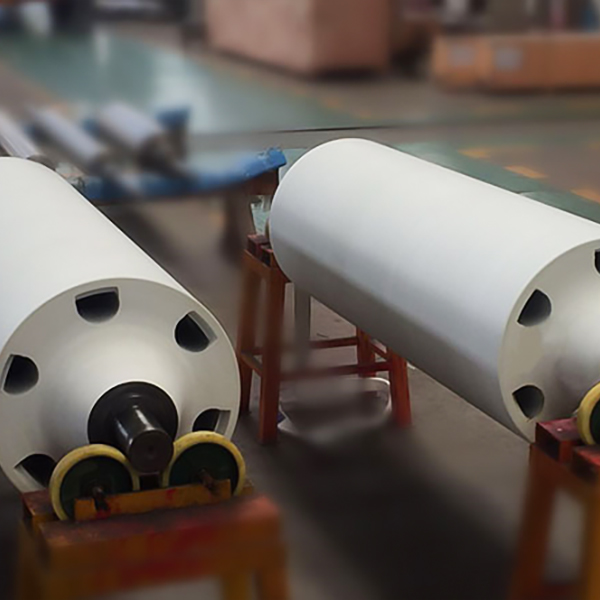

Schleuderguss

-

2.4879 (G-NiCr28W) Ofenrolle

2.4879 (G-NiCr28W) OfenrolleAußendurchmesser 203 mm, Walzenoberfläche 1600 mm, unbearbeitete Oberfläche, Walzenkörp...

-

2.4879 (G-NiCr28W) Heizstrahlrohr

2.4879 (G-NiCr28W) HeizstrahlrohrDas Heizstrahlrohr aus 2.4879 (G-NiCr28W) ist ein wichtiges Heizelement für die Beheizu...

Wir sind auf die Herstellung hitzebeständiger/verschleißfester/korrosionsbeständiger Gussteile spezialisiert und ein ausgezeichneter Lieferant von unterstützender Ausrüstung für die Wärmebehandlungs-, Petrochemie- und Metallurgieindustrie in der Provinz Jiangsu. Die Produktionsprozesse umfassen Präzisionsguss (Feinguss/EPC-Produktionslinie für verlorenen Schaum), Schleuderguss und Harzsandguss.

Unser typisches Produkt: Müllverbrennungsrostserie, die importierte Wärmebehandlungsvorrichtungen in Chargen erfolgreich durch Absorption und Aufschluss von Fremdrosten ersetzt hat. Wir liefern Wärmebehandlungsvorrichtungen, Strahlungsrohre und Ofenrollen für viele namhafte Hersteller von Wärmebehandlungsgeräten (wie Epson, Aixie Lin, Fengdong) und exportieren diese nach Europa, Südamerika, Japan und in andere Länder.

Hochlegierte Schleudergussrohrserien: Zu unseren Hauptprodukten gehören Strahlungsrohre, leicht zu schneidende Schleudergussrohre mit hohem Schwefelgehalt, Bodenwalzen für Heizöfen, Papierherstellungswalzen, Glaswalzen, verzinkte Tanksenkwalzen, hochlegierte Zylinderlaufbuchsen usw. Wir können eine Reihe von Schleudergussrohren mit Durchmessern von 50 mm bis 1000 mm und Längen von 4000 mm herstellen.

Unser Unternehmen ist mit Wärmebehandlungsöfen und verschiedenen Arten von Bearbeitungsgeräten ausgestattet, um den Bearbeitungsanforderungen der Kunden gerecht zu werden. Unsere Hardware zur Qualitätskontrolle ist umfassend und fortschrittlich und umfasst direkt ablesbare Spektrometer, Handspektrometer, Kristallphasenanalysatoren, 3D-Scanner, Zugmaschinen, Schlagmaschinen, Blowe-Härteprüfgeräte, Ultraschall-Fehlerdetektoren, Magnetpartikel-Fehlerdetektoren und andere fortschrittliche Prüfinstrumente, um den verschiedenen Test- und Inspektionsanforderungen der Kunden gerecht zu werden. Unsere Qualitätskontrollsoftware ist umfassend und fortschrittlich und nutzt CAD und UG für Zeichnung und Design, ANYCASTING für den Gusssimulationsprozess, ABAQUS für die Spannungssimulationsanalyse und GEOMAGIC CON mit 3D-Scanner für den Größenvergleich zwischen Gussteilen und digitalen Modellen.

Wir sind bestrebt, die vielfältigen Bedürfnisse unserer Nutzer zu erfüllen und ihr Vertrauen durch die Bereitstellung einer äußerst stabilen Produktqualität kontinuierlich zu gewinnen!

-

Materialeigenschaften von hitzebeständigen Stahlgussteilen Hitzebeständige Stahlgussteile wurden speziell dafür entwickelt, erhöhten Temperaturen über län...

READ MORE -

Konzept der Strukturstabilität in hitzebeständigen Stahlgussteilen Strukturstabilität bei hitzebeständigen Stahlgussteilen bezieht sich auf die Fähigkeit ...

READ MORE -

Einführung in die Korrosionsbeständigkeit von Stahlrohren Die Korrosionsbeständigkeit ist ein entscheidender Faktor für die Haltbarkeit und Leistung von S...

READ MORE -

Betriebsbedingungen reduzierender und schützender Atmosphären Teile von Wärmebehandlungsöfen müssen häufig in reduzierenden oder sch...

READ MORE

So vermeiden Sie Porositätsfehler beim Schleuderguss

Im Bereich der modernen industriellen Fertigung Schleuderguss wird aufgrund seiner hohen Dichte, gleichmäßigen Struktur und hervorragenden mechanischen Eigenschaften häufig bei der Herstellung von Schlüsselkomponenten in Umgebungen mit hohen Temperaturen, hohem Druck und starker Korrosion eingesetzt. Insbesondere bei Hochleistungsprodukten wie hochlegierten Rohren, Teilen von Wärmebehandlungsgeräten, metallurgischen Walzen usw. bietet Schleuderguss unersetzliche technische Vorteile.

Einer der häufigsten und auffälligsten Mängel beim Schleudergussverfahren ist jedoch die Porosität. Porosität beeinträchtigt nicht nur das Erscheinungsbild des Gussstücks, sondern kann auch zu einer erheblichen Verschlechterung der mechanischen Eigenschaften führen und sogar zu einem vorzeitigen Ausfall im Betrieb führen. Wuxi Dongmingguan Special Metal Manufacturing Co., Ltd. engagiert sich seit langem für die Optimierung und Qualitätskontrolle der Schleudergusstechnologie, sammelt umfangreiche praktische Erfahrungen und verlässt sich auf fortschrittliche Simulations- und Testgeräte, um die Porositätsfehlerrate wirksam zu reduzieren und die stabile Leistung von Produkten unter komplexen Arbeitsbedingungen sicherzustellen.

Kurze Analyse der Ursachen von Poren

Die Entstehung von Poren beim Schleuderguss hängt hauptsächlich mit folgenden Faktoren zusammen:

Der Gasgehalt der Schmelze ist zu hoch: Während des Schmelz- und Gießvorgangs nimmt das flüssige Metall große Mengen Wasserstoff, Sauerstoff, Stickstoff usw. auf und bildet geschlossene Blasen.

Starke Turbulenzen beim Gießvorgang: Eine unangemessene Gießgeschwindigkeit und -art führt dazu, dass das Gas in die Metallschmelze gesaugt und beim Abkühlen im Gewebe eingeschlossen wird.

Schlechte Formabsaugung: Bei der Formkonstruktion wird die Belüftung nicht vollständig berücksichtigt, was zu einer Gasretention in der Form führt.

Irrationale Geschwindigkeitsregelung: Eine unzureichende oder übermäßige Zentrifugalkraft kann die Wanderung und den Austritt von Gas in die Mitte behindern.

Verflüchtigung von Legierungselementen oder Bildung reaktiver Gase: Bei hohen Temperaturen können sich einige Legierungselemente zersetzen und Gase freisetzen. Ohne Kontrolle bilden sich leicht Mikroporen.

Lösungen und technische Wege von Wuxi Dongmingguan

Dongmingguan engagiert sich seit vielen Jahren intensiv im Bereich des High-End-Schleudergusses, insbesondere in der Herstellung hochlegierter Schleudergussteile wie Strahlungsrohre, Hochtemperaturofenrollen, Papierherstellungsrollen und Roststäbe von Müllverbrennungsanlagen. Es verfügt über ein ausgereiftes und stabiles Prozesssystem. Um die Entstehung von Poren wirksam zu vermeiden, hat das Unternehmen ein komplettes Set an systematischen Lösungen entwickelt, von der Rohstoffkontrolle über Prozessdesign und Simulationsanalyse bis hin zu Erkennungsrückmeldungen:

1. Strenge Rohstoffkontrolle und Schmelzmanagement

Das Unternehmen ist mit direkt ablesbaren Spektrometern und Handspektrometern ausgestattet, um den Gehalt an gasempfindlichen Elementen (wie H, O, S usw.) in Rohstoffen prozessübergreifend zu erfassen. Während des Schmelzprozesses wird der Gasgehalt in der Schmelze durch den Einsatz von Raffiniermitteln und Entgasungsvorrichtungen (z. B. Vakuumentgasung oder Inertgasspülung) kontrolliert, um das potenzielle Risiko von Poren aus der Quelle zu verringern.

2. Intelligente Gießprozesssimulation

Mithilfe des ANYCASTING-Gießprozesssimulationssystems werden dynamische Analysen und visuelle Modellierungen des Flusses geschmolzenen Metalls, des Gasmigrationspfads und des Formabgasbereichs durchgeführt, um turbulente Bereiche, Bereiche mit stagnierendem Gas und potenzielle Bereiche zur Bildung geschlossener Gasmassen im Voraus zu identifizieren und so gezielte Verbesserungen zu erzielen. Diese digitale Vorhersagetechnologie macht das Prozessdesign wissenschaftlicher und zuverlässiger und die Wahrscheinlichkeit von Poren wird erheblich reduziert.

3. Optimieren Sie die Gieß- und Geschwindigkeitskontrollparameter

Im Schleudergussverfahren ist die Drehzahlregelung das zentrale Bindeglied zur Porenvermeidung. Dongmingguan passt den Geschwindigkeitsbereich (z. B. 500–1500 U/min) an unterschiedliche Produktstrukturen und Materialeigenschaften an und stellt die optimale lineare Geschwindigkeitsverteilung in Kombination mit der Wandstärke und Länge des Gussstücks ein, um sicherzustellen, dass das geschmolzene Metall während der Hochgeschwindigkeitsrotation eine ausreichende Zentrifugalkraft erzeugt und leichte Verunreinigungen und Blasen effektiv an die Innenoberfläche oder den zentralen Hohlraum drückt.

Darüber hinaus verringert der progressive Gießprozess die Aufprallgeschwindigkeit des flüssigen Metalls in die Form, unterdrückt die Entstehung von Turbulenzen und verwendet eine schräge Gieß- oder Bodengießformstruktur, um die Füllstabilität zu verbessern und das Phänomen des Lufteinschlusses weiter zu reduzieren.

4. Feines Formendesign und Belüftungssystemlayout

Während der Formkonstruktionsphase verwendet das technische Team des Unternehmens CAD/UG für die dreidimensionale Modellierung und legt Abgaskanäle und Belüftungsstopfenlöcher angemessen fest, um sicherzustellen, dass bei Hochgeschwindigkeitsrotation überschüssiges Gas im Formhohlraum reibungslos abgeführt werden kann, um zu verhindern, dass stagnierendes Gas Poren bildet.

5. Strenge Qualitätskontrolle und geschlossener Feedback-Kreislauf

Die fertigen Gussteile werden einer Reihe zerstörungsfreier Prüfmethoden unterzogen, wie Ultraschall-Fehlererkennung, Magnetpartikel-Fehlererkennung und Luftdichtheitsprüfung, kombiniert mit Kristallphasenanalyse, 3D-Scannen und geometrischem Vergleich, um die Fehlerquelle genau zu lokalisieren und einen geschlossenen Feedback-Mechanismus für Prozessdaten zu bilden. Dieser Prozess verbessert nicht nur die Produktkonsistenz, sondern bietet auch eine wissenschaftliche Grundlage für nachfolgende Prozessverbesserungen.

So vermeiden Sie Einschlussfehler beim Schleuderguss

In der modernen Gussindustrie sind Einschlussfehler (Einschlüsse) einer der wichtigen Faktoren, die die interne Qualität und Serviceleistung von Metallgussteilen beeinflussen. Einschlüsse schwächen nicht nur die mechanischen Eigenschaften des Materials, sondern können auch Sicherheitsrisiken wie Risse, Undichtigkeiten und Ermüdungsversagen verursachen. Insbesondere bei Gussteilen in Umgebungen mit hohen Temperaturen, hoher Korrosion und hoher Belastung ist es von entscheidender Bedeutung, die Entstehung und Verteilung von Einschlüssen zu kontrollieren. Als effizientes Gießverfahren bietet das Schleudergießen (Centrifugal Casting) mit seinen einzigartigen Verfahrensprinzipien einen strukturellen Vorteil zur Vermeidung von Einschlüssen.

Ursachenanalyse von Einschlüssen in Gussstücken

Einschlüsse entstehen hauptsächlich aus folgenden Aspekten:

Oxidationseinschlüsse und Schlackeneinschlüsse beim Schmelzen;

Fremdstoffe, die in die Form oder das Gießsystem gelangen;

Partikel, die durch die Reaktion nichtmetallischer Elemente in der Legierungszusammensetzung entstehen;

Schlacke oder Feststoffpartikel, die beim Raffinieren und Gießen nicht effektiv abgetrennt werden.

Sobald diese Einschlüsse im Gussstück verbleiben, wirken sie sich erheblich auf dessen Dichte, Gleichmäßigkeit und Dauerfestigkeit aus. Daher ist in High-End-Anwendungsszenarien wie Strahlungsrohren, Ofenrollen, Hochtemperaturrohrleitungen und anderen Komponenten die wirksame Kontrolle von Einschlüssen zu einem der Schlüsselindikatoren für die Gussqualität geworden.

Wie man Einschlussfehler beim Schleuderguss konstruktiv vermeidet

Die Schleuderguss Der Prozess selbst weist die physikalischen Eigenschaften einer natürlichen „Entfernung von Einschlüssen“ auf:

Zentrifugaler Trenneffekt

In einer schnell rotierenden Kokille bewegt sich das geschmolzene Metall unter der Wirkung der Zentrifugalkraft schnell zur Kokillenwand, während die Einschlüsse und Gase geringer Dichte in die Mitte oder nach oben geschleudert werden, wodurch sie „physikalisch entfernt“ und in der Mitte des Gussstücks oder im Steigbereich konzentriert werden. Dadurch erhält der eigentliche Endproduktbereich (Rohrwand, Hülse usw.) eine reine Struktur und einen äußerst geringen Verunreinigungsgrad.

Dynamischer Erstarrungsprozess

Beim Schleuderguss wird ein dynamischer Prozess der schichtweisen Erstarrung „von außen nach innen“ realisiert. Die äußere Schicht verfestigt sich zuerst und bildet eine Schale, und Einschlüsse können nicht leicht in die Verfestigungsschicht eingewickelt werden. Gleichzeitig ist es auch einfacher, sich im späteren Gießstadium mit der Restschmelze in der Mitte des Gussstücks zu konzentrieren und durch die anschließende Verarbeitung zu entfernen.

Anwendbar auf saubere Legierungssysteme

Die heat-resistant, wear-resistant and corrosion-resistant alloys produced by Wuxi Dongmingguan, such as high chromium, high nickel, nickel-based alloys, high-sulfur free-cutting steel, etc., have stable composition and high control precision, and are particularly suitable for centrifugal casting to obtain the ideal effect of uniform organization and low inclusion content.

Dongmingguans Inklusionskontrollmaßnahmen: Doppelte Garantie für das Technologiemanagement

Als professioneller Hersteller mit einer jährlichen Gießkapazität von 5.000 Tonnen übernimmt Wuxi Dongmingguan ein umfassendes Prozessmanagement bei der Einschlusskontrolle:

1. Kontrollieren Sie die Einschlussgenerierung von der Quelle aus

Die Rohstoffe werden beim Eingang in die Fabrik überprüft und zur Bestimmung der Metallreinheit werden direkt ablesbare Spektrometer und Handspektrometer eingesetzt.

Strenge Vorbehandlung vor dem Schmelzen und verschiedene Legierungselemente werden entsprechend den ANYCASTING-Simulationsergebnissen optimiert;

Kontrolle des Raffinierungs- und Schlackenentfernungsprozesses vor dem Ofen, z. B. standardisierter Einsatz von Schlackeadsorptionsmitteln und Flussmitteln;

Die Temperatur vor dem Ofen und die metallurgische Reaktionszeit werden genau kontrolliert, um Überhitzung oder Metallverbrennung zu vermeiden.

2. Die Prozessgestaltung gewährleistet den externen Austrag von Einschlüssen

Die design of centrifugal casting molds fully considers the combination of inclusion collection area and riser system;

Kontrollieren Sie die Rotationsgeschwindigkeit und den Gießdurchfluss, um den Zustand des Metallflusses zu optimieren und Turbulenzen zu reduzieren.

Heizen Sie die Form vor dem Gebrauch auf die eingestellte Temperatur vor, um Schlackeneinschlüsse durch kaltes Metall zu vermeiden.

Geschlossene Führung während des Gießvorgangs zur Vermeidung externer Staubbelastung.

3. Mehrdimensionale Nachweismethoden stellen die Reinheit des Endprodukts sicher

Dongmingguan ist mit einer Reihe hochwertiger Erkennungsgeräte ausgestattet:

Der Ultraschall-Fehlerdetektor kann Einschlüsse und deren Verteilungstiefe erkennen;

Der Magnetpartikel-Fehlerdetektor erkennt winzige nichtmetallische Fremdkörper;

Das 3D-Laserscanner-Vergleichsanalysesystem GEOMAGIC kann einen hochpräzisen Vergleich der Produktgröße und des Designmodells ermöglichen und bei der Entdeckung interner Gewebeanomalien helfen.

Der Kristallphasenanalysator bewertet die Reinheit der Mikrostruktur;

Alle Testdaten werden archiviert und über ein digitales System verwaltet, um eine vollständige Rückverfolgbarkeit der Qualität zu gewährleisten.

Welche Teilearten eignen sich für den Schleuderguss?

Im Bereich der modernen Metallverarbeitung ist das Schleudergießen ein effizientes und qualitativ hochwertiges Metallumformverfahren. Aufgrund seines einzigartigen Prozessmechanismus und der hervorragenden Qualität des Endprodukts spielt es in vielen High-End-Industriebereichen eine unersetzliche Rolle. Bei diesem Verfahren werden mit hoher Geschwindigkeit rotierende Formen verwendet, um flüssiges Metall unter Einwirkung der Zentrifugalkraft gleichmäßig auf der Formwand zu verteilen und so Hochleistungsgussteile mit gleichmäßiger Wandstärke, dichter Struktur und in der Mitte konzentrierten oder ausgeschlossenen Verunreinigungen herzustellen. Im Vergleich zum herkömmlichen statischen Guss bietet das Schleudergussverfahren erhebliche Vorteile hinsichtlich der strukturellen Festigkeit, der inneren Qualität und der Lebensdauer des Endprodukts.

Als professionelles Spezialmetallgussunternehmen widmet sich Wuxi Dongmingguan Special Metal Manufacturing Co., Ltd. seit langem der Forschung, Entwicklung und Herstellung von Schleudergussprodukten aus hitzebeständigen, verschleißfesten und korrosionsbeständigen Legierungen. Aufgrund seiner hervorragenden geografischen Lage am Ufer des Taihu-Sees und seiner starken technischen Stärke erweitert das Unternehmen weiterhin das Anwendungsgebiet von Schleudergussteilen, um den vielfältigen Anforderungen in- und ausländischer Kunden an Hochleistungsteile gerecht zu werden.

Welche Teilearten eignen sich für den Schleuderguss?

Schleuderguss eignet sich am besten für die Herstellung von Teilen mit symmetrischer Hohlstruktur, hohen Anforderungen an die axiale Festigkeit und Korrosionsbeständigkeit bei hohen Temperaturen und hohem Druck. Gemäß der Produktionserfahrung von Dongmingguan können anwendbare Teile grob wie folgt klassifiziert werden:

1. Teile von Hochtemperatur-Wärmebehandlungsgeräten

Diese parts need to operate for a long time in a high temperature environment (generally 800℃~1200℃), requiring the material to have excellent oxidation resistance, thermal fatigue resistance and organizational stability. Centrifugal casting can significantly improve the density and thermal deformation resistance of parts, and is an ideal choice for manufacturing such equipment parts.

Typische Produkte:

Strahlungsröhren

Ofenbodenrollen

Förderrollen

Vorrichtungen zur Wärmebehandlung, Kleiderbügel usw.

Wuxi Dongmingguan hat viele namhafte in- und ausländische Hersteller von Wärmebehandlungsgeräten (wie Epson, Aixie Lin, Fengdong) serienmäßig mit Schleuderguss-Strahlungsrohren und Ofenrollen beliefert. Im tatsächlichen Einsatz haben sie eine lange Lebensdauer und eine hervorragende Hochtemperaturstabilität bewiesen und viele importierte ähnliche Produkte erfolgreich ersetzt.

2. Walzen für die Metallurgie und Stahlwalzindustrie

Walzen in metallurgischen Anlagen sind in der Regel komplexen mechanischen Belastungen und thermischen Zyklen ausgesetzt und stellen extrem hohe Anforderungen an die strukturelle Festigkeit und Beständigkeit gegen thermische Risse. Schleuderguss kann nicht nur eine gleichmäßige Struktur und keine Schrumpfrisse gewährleisten, sondern durch die Gestaltung innerer und äußerer Legierungen auch die Leistung und Wirtschaftlichkeit von Walzen weiter verbessern.

Typische Produkte:

Kaltwalzende Heizofenrollen

Warmwalzende Presswalzen

Förderrollen, Richtrollen etc.

Die high alloy furnace rollers, glass rollers, and galvanized tank sinking rollers produced by Dongmingguan are widely used in high-temperature continuous production lines such as steel and glass. They have been exported to Europe, Japan, South America and other countries and regions, and are well received by customers.

3. Verschleißfeste/korrosionsbeständige Rohrleitungsprodukte

Bei Rohrleitungen in Branchen wie Erdöl, Chemie, Papierherstellung und Umweltschutz, die korrosive Medien oder Hochtemperaturmedien über einen längeren Zeitraum transportieren müssen, ist es mit herkömmlichem Guss schwierig, ihre Lebensdaueranforderungen zu erfüllen. Durch das Schleudergussverfahren kann eine dichte Rohrwandstruktur, eine fehlerfreie Struktur und keine Sandlöcher und Poren an der Innenwand erreicht werden, wodurch die Korrosions- und Druckbeständigkeit von Rohrverbindungsstücken erheblich verbessert wird.

Typische Produkte:

Freischneidende Schleudergussrohre mit hohem Schwefelgehalt

Hitzebeständige Rohre aus einer Legierung mit hohem Chrom- und Nickelgehalt

Hochlegierte, korrosionsbeständige Rohre auf Nickel- oder Eisenbasis

Zellstoffwalzen, Förderwalzen, Senkrohre

Dongmingguan kann verschiedene Schleudergussrohrprodukte mit Außendurchmessern von 50 mm bis 1.000 mm und Längen bis zu 4.000 mm herstellen und integrierte Dienstleistungen für Legierungszusammensetzung, Wärmebehandlung und mechanische Bearbeitung entsprechend den Kundenanforderungen anpassen und so Multi-Szenario-Lösungen für die Petrochemie- und Energieindustrie bereitstellen.

4. Hohle rotierende Teile mit hoher Belastung

An diese Teile wie Motorzylinderlaufbuchsen, verschleißfeste Hülsen, Lagerhülsen usw. werden in der Regel hohe Anforderungen an Maßhaltigkeit, Verschleißfestigkeit und Konzentrizität von Innen- und Außenkreisen gestellt. Das Schleudergießen kann die Koaxialität von Teilen erheblich verbessern und Bearbeitungsaufmaße reduzieren und ist eine kostengünstige Wahl für die Massenproduktion solcher Strukturteile.

Vorteile des Schleudergusses in Wuxi Dongmingguan

Starke Prozessfähigkeiten: jährliche Gießkapazität von 5.000 Tonnen mit einer Vielzahl von Formspezifikationen und Geschwindigkeitssteuerungsmöglichkeiten, um den Schleudergussbedarf verschiedener Größen und Materialien zu erfüllen.

Spezialmaterialien: Der Schwerpunkt liegt auf hitzebeständigen, verschleißfesten und korrosionsbeständigen Legierungssystemen und kann verschiedene Einsatzszenarien unter hohen Bedingungen genau abdecken.

Komplette Ausrüstung: Ausgestattet mit Wärmebehandlungsgeräten wie Glühöfen und Normalisierungsöfen sowie kompletten Verarbeitungsgeräten wie Drehmaschinen, Fräsmaschinen und Bohrmaschinen, um eine integrierte Lieferung vom Guss bis zum fertigen Produkt zu erreichen.

Führende Qualitätskontrolle: Komplette Prüfausrüstung, einschließlich direkt ablesbarer Spektrometer, Kristallphasenanalysatoren, 3D-Scanner, Ultraschall-Fehlerdetektoren, Magnetpartikel-Fehlerdetektoren usw., um Kunden eine umfassende Qualitätssicherung im Prozess zu bieten.

Erweiterte Softwareunterstützung: Einführung von Softwareplattformen wie ANYCASTING Simulated Casting und ABAQUS Spannungssimulation zur Verbesserung der Prozesskontrollierbarkeit und Reduzierung der Trial-and-Error-Kosten.